高强全锚支护技术在深井中的应用

1 工程概况

淮南矿区某矿东西走向长9.6km,南北倾向宽5.8km,面积54.28km2,核定生产能力500万t/年,主采13-1、11-2、8煤层。井田目前划分五个采区:东四、东三、西一、西二、西三采区。

2121(1)工作面东翼采区11-2煤采区工作面,地面标高为+19.8~+22.0m,工作面标高为-735~-815m。工作面走向长2354m,倾斜长200m。

11-2煤赋存平缓,总体呈单斜状,构造地质条件复杂,小断层较发育,煤(岩)层产状 180~260°∠2~8°,厚0~4.0m,均厚1.7m。

直接顶为泥岩,厚度0~7.8m,均厚2.6m,灰色~深灰色,泥质结构,含少量砂质成分,裂隙发育,局部发育厚约0~0.05m的薄煤线,局部缺失。老顶为粉细砂岩,厚度9.5~11.95m,均厚11.4m,灰白色,中细粒砂状结构,以石英、长石为主,裂隙发育。直接底为泥岩组成,厚度1.9~4.2m,均厚3.0m,深灰色,泥质结构,见较多植化碎片,裂隙滑面发育,较脆,易碎。

2 原支护方案及存在的问题

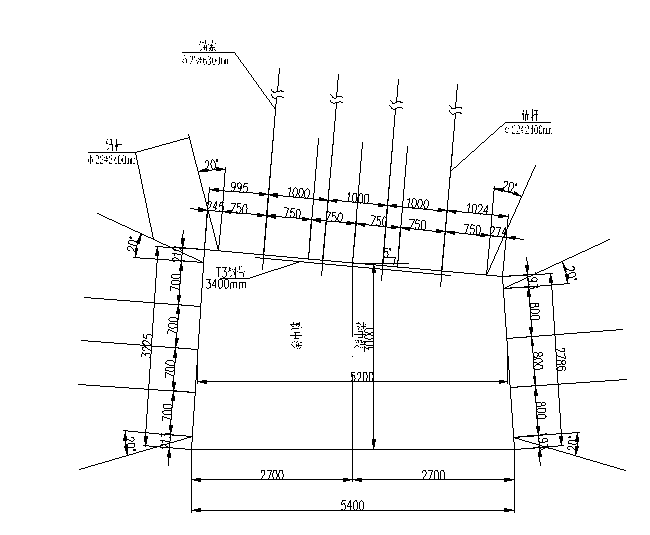

2121(1)运顺设计断面5400×3000mm,原支护采用锚网索+钢带梁支护,顶板锚杆规格φ22×2400mm,间排距750×800mm,树脂全锚支护;树脂锚索规格φ22×6200mm,间排距1000×800mm,树脂端锚支护。锚索配套T3钢带梁。如下图2-1。

原支护存在的问题:

(1)2121(1)运顺埋藏深度>800m,并且水平应力大于垂直应力,巷道在工作面回采动压下剧烈变形,锚网索连续破断,支护失效;

(2)2121(1)运顺围岩为“节理”型软岩,岩块强度较高,岩体强度低,围岩刚性低、变形量大,多沿节理弱面破坏;

(3)2121(1)锚杆采用树脂全锚支护,锚索采用树脂端锚支护,全锚的锚杆与端锚锚索受力不耦合,造成支护体逐个被击溃。

图2-1 2121(1)运顺原支护断面图

针对2121(1)运顺支护中存在的问题,淮南矿区潘三煤矿与山东安科矿山支护技术有限公司合作与研发深井“节理”软岩的高预紧力、高刚度、高强度的锚索全锚支护体系。

3 高强锚索全锚支护方案

(一)顶板采用预应力锚索全长锚固技术

预应力锚索全长锚固技术,是在原中空注浆锚索的基础上进行了改进升级,它采用专用的无机复合锚固材料和高压注浆设备进行施工。锚索先在迎头进行树脂端锚,不用封孔,张拉预紧施加预应力,滞后通过锚索的中空结构注入无机复合锚固材料,当孔口流出无机锚固料时停止注浆实现锚索的全长锚固。采用该项支护技术的优点是:

1) 顶板锚杆和锚索全部实现了全长锚固,锚杆、锚索同步承载,协调一致;

2) 全长锚固锚索与端锚锚固锚索相比,提高了锚索的抗剪切能力和系统的刚性,消除了端锚锚索在非锚固段应力集中,将载荷进行了分散,也消除了锚索断裂弹出的现象;

3) 全长锚固锚索控制围岩变形效果好,可降低锚索的支护密度,提高施工速度。

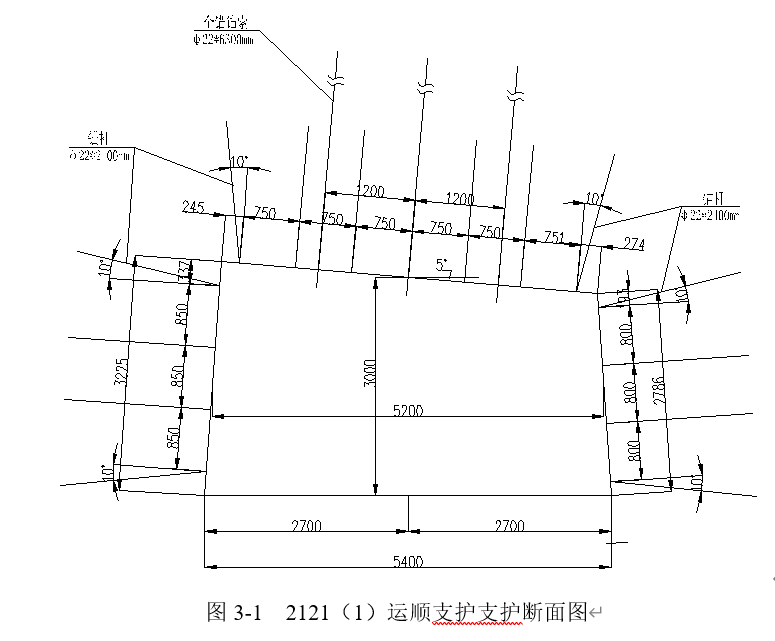

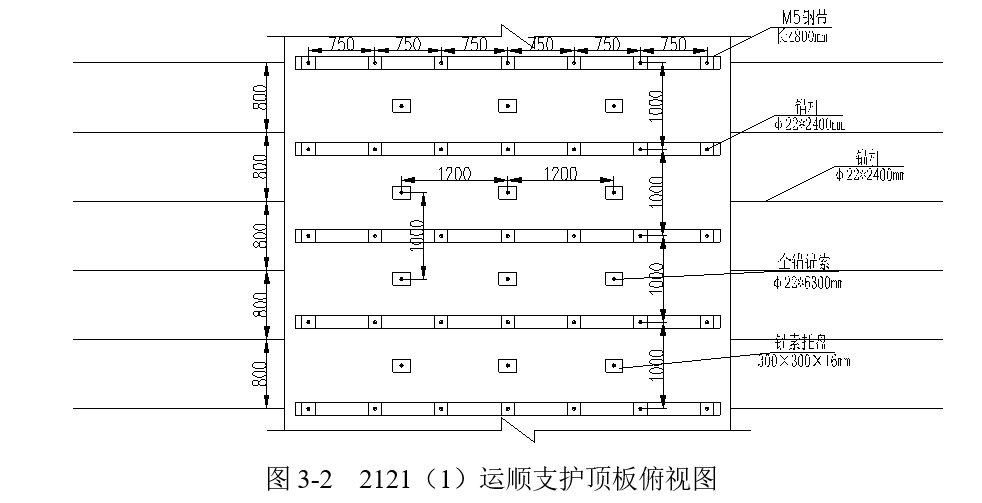

(二)2121(1)运顺支护设计方案

顶板锚杆规格φ22×2400mm,间排距750×1000mm,肩窝锚杆安设角度与垂线成10°,其它锚杆与岩面垂直。钻孔直径φ32mm,孔深2300±50mm。采用一节K2550快速树脂药卷和两节Z2880中速树脂药卷全长锚固。预紧力矩不低于150N·m。中空注浆全锚锚索规格φ22×6300mm,破断力≥400KN,间排距1200×1000mm,方向与岩面垂直,按“3-3”布置。钻孔直径φ32mm,孔深设计6000±50mm。采用一节Z2880中速树脂药卷端锚,紧跟迎头(掘进机后面)注稠浆至孔口漏浆,达到全长锚固,注浆滞后迎头不大于30m。锚索预紧力不低于100KN。

帮部锚杆规格同顶板锚杆。上帮锚杆间排距850×800mm,下帮间排距800×800mm,肩窝锚杆仰角10°,帮角锚杆下扎10°,其余均穿过扁钢孔垂直帮部锚入。钻孔直径φ32mm,孔深2300±50mm。锚固方式:树脂加长锚固,采用一节K2550快速树脂药卷和一节Z2880中速树脂药卷。预紧力:扭矩不低于120N·m。支护设计图见3-1/3-2。

4 工程试验效果

(一)现场施工

○1注浆浆液呈膏状,料桶搅拌时“棱”不消失,见下图4-1;○2膏体浆液具有触变性,在泵送作用下,呈流体状,泵送阻力低;○3泵停止后,触变的流体浆液恢复到膏体状,浆液不会在重力作用下从钻孔体流出,见下图4-2。

(二)采动效果

(1)巷道状态

回采工作面动压影响区,顶板完整性与整体性,见下图4-3/4-4。顶板平整无变形,超前仅2排单体支护,位于煤帮。

(2)动压变形监测

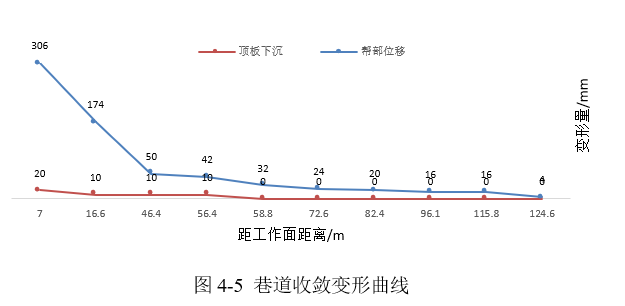

巷道收敛变形监测点布置在回采里程150m,见下图4-5,为回采动压巷道围岩收敛曲线,由曲线分析:

(1) 距回采工作面58.8~124.5m,帮部收敛变形32mm,顶板收敛变形0mm;

(2)距回采工作面16.6~58.7m,帮部累计收敛变形50mm,顶板累计变形10mm;

(3)距工作面7~16.6m,帮部累计变形306mm,顶板累计变形20mm。

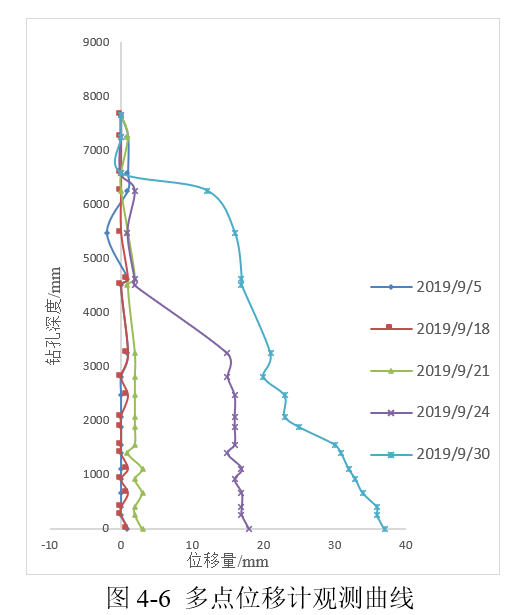

(3)多点位移计监测

巷道多点位移监测点布置在回采里程150m,下图为多点位移计观测曲线图:

(1) 直到2019年9月21日,距工作面20m,包括前期的卧底,顶板未发生任何微小的变动;

(2) 2019年9月24日,距工作面15m,顶板3.0~4.0m发生18mm离层,锚杆支护区没有发生变形;

(3) 2019年9月30日,距工作面5m,顶板大于6.0m出现离层,下覆5.0~6.0m整体下沉,锚杆支护区3.0m范围内发生均匀位移。

5 结论

(1) 高强全锚支护技术在高水平地应力、节理复合破碎顶板支护中效果显著,掘进期间相对于原支护顶板完整、下沉量小,回采期间支护效果更好。

(2) 高强全锚技术提高的单根锚杆/索的支护效能,降低了锚网索支护密度,提高了掘进效率。

(3) 对比原支护,高强全锚技术支护材料效能高,降低了巷道延米支护成本。