掘进工作面破碎顶板超前预加固技术的应用

1 工程概况

济宁二号井煤矿93下10工作面运顺设计沿原93下10运顺扩刷,原巷道于2013年3-12月份施工,受上覆93上15工作面回采动压影响,局部区段完全垮冒。

93下10工作面所采煤层为3下煤,3下煤层标高-745.5~-784.6m,平均-765.1m;地面标高+33.34~+42.81m,平均+35.73m。3下煤与3上煤采空区间距7.6~21.1m,其中掘进开口附近煤层间距21.1m,切眼附近煤层间距7.6m。

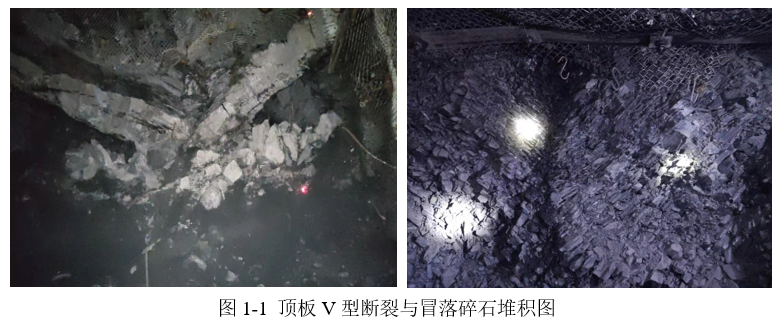

93下10运顺扩刷掘进时,破碎顶板及垮冒碎石“随掘随冒”,严重影响掘进安全与掘进效率。下图1-1为现场垮冒段顶板“V”型断裂与冒落矸石“松散”堆积图。

2 原支护方案及存在的问题

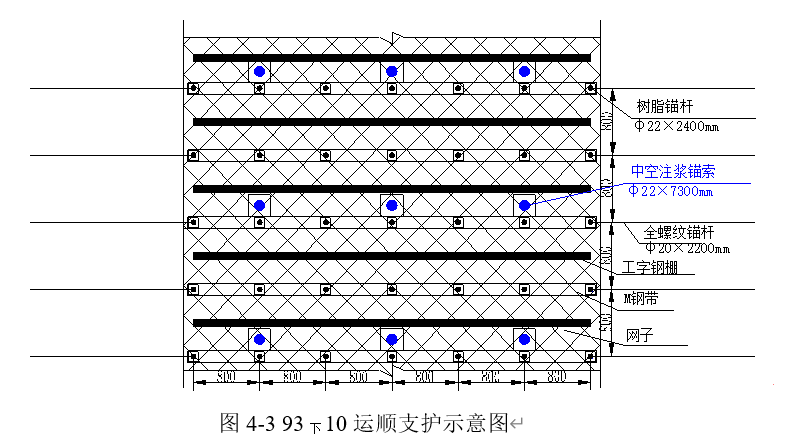

93下10运顺新巷道设计长度743.27m,服务年限3年,断面为宽×高=4800(5000)×3600mm。巷道超前支护采用树脂锚杆,间距300mm,倾角5°;支护锚杆采用φ22×2400mm高强树脂锚杆,间排距800×800mm;锚索采用φ22×7000mm的树脂锚索,间排距1200×800mm。

原支护存在以下问题:(1)冒落矸石松散堆积,受掘进扰动,流动垮落;(2)已垮冒的顶板围岩失去自稳性能,采用超前树脂锚杆支护刚性太低;(3)巷道围岩破碎严重,普通树脂锚杆/索锚固不可靠,其次顶板岩梁不是稳定层,起不到悬吊支护作用。

3.破碎顶板巷道围岩超前预加固技术

破碎顶板巷道围岩发育有大量原生裂隙、构造裂隙,裂隙面粘结强度低,围岩易松弛滑落。为防止顶板破碎围岩的滑落,传统上超前支护与临时支护多采用被动式支撑式支护,平衡破碎围岩的重力。新高预紧力斜拉中空注浆锚索采用主动围岩控制作用,原理如下:

(1)通过锚索预紧力挤压顶板破碎围岩,提高裂隙面之间的力学参数,起到主动支护围岩体的作用;(2)斜拉锚索的竖向分力主动平衡了围岩体的重力,对破碎顶板围岩主动支撑;(3)中空注浆锚索注浆全锚,提高了超前支护系统的刚性,顶板破碎围岩在微小扰动下即及时受到锚索的支护;(4)对于大的裂隙,浆液填充裂隙空间,对顶板破碎围岩预加固。

本技术主要采用可注稠浆的中空锚索与双组份无机速凝稠浆材料,短时间提内对破碎顶板的超前支护,具体方案如下:

(1) 采用高强支护材料,减小超前支护间距,提高超前支护效率。中空注浆锚索直径不低于φ22mm,破断力不低于400KN。

(2) 锚索注浆全锚,提高了超前支护系统的刚性,顶板破碎围岩在微小扰动下即及时受到锚索的支护。注浆材料采用速凝无机材料,混合的浆液固结用时短、强度高、不收缩,锚固效果好,锚固可靠。

(3) 顶板破碎围岩裂隙发育,锚索注浆可实现围岩体的注浆加固,要求采用的速凝无机材料的混合浆液稠度高、不自流,固结用时短。传统注浆材料扩散流动性好,浆液因自重作用向下流动,不能充填加固上部裂隙,存在浅部顶板围岩整体垮冒的可能性。

(4) 破碎围岩裂隙发育,通过主动挤压力,减弱弱面效应,提高顶板围岩的整体性。中空注浆锚索端头树脂锚固,及时施加预紧力,预紧力不低于100KN。

(5) 锚索为柔性材料,抗拉不抗弯。中空注浆锚索采用斜拉方式,倾角40°~60°,沿巷道轴线分力挤压破碎围岩,垂向分力对顶板围岩起支撑作用。

(6) 锚索要求锚固在稳定岩层中,顶板的深度>4.0m。超前支护中空注浆锚索的长度不低于6.0m。

(7) 破碎顶板围岩自稳性差,为提高掘巷效率,执行一排一支一注浆,适当提高超前注浆锚索间距。超前注浆锚索间距不低于1000mm,排距不高于1000mm,优先5.5m宽巷道,顶板可均布3颗超前中空注浆锚索。

4.技术方案

1.支护原则

(1)工作面迎头施工高预紧力斜拉中空注浆锚索,及时注浆,控制巷道破碎顶板的“随掘随冒”;

(2)巷道扩刷开挖后,及时锚网索或者架棚支护,提高破碎巷道的主动支护能力;

(3)为减小巷道后期及采动变形,滞后补打注浆锚索加固/支护巷道。

2.支护设计方案

施工顺序:迎头施工斜拉中空注浆锚索→预注浆固化顶板围岩→截割→锚网索支护/架棚支护→滞后二次锚注支护。

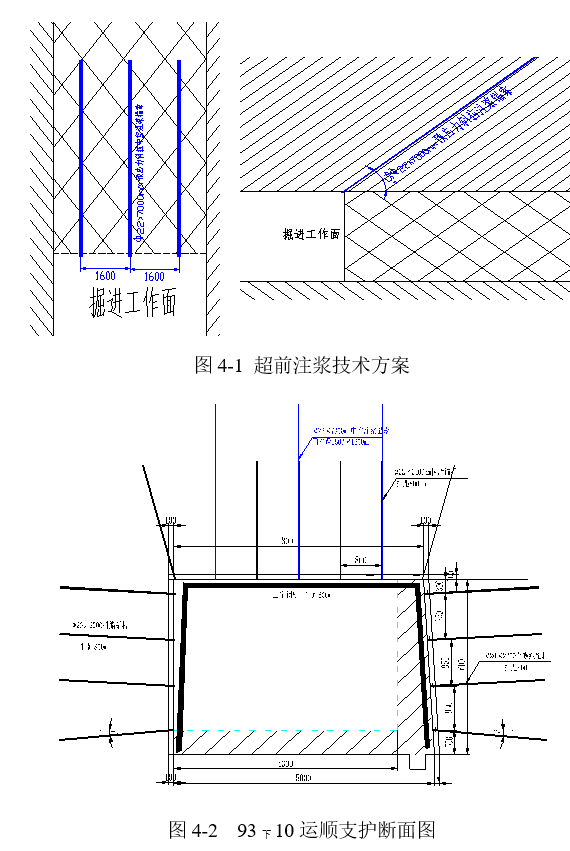

(1)截割前,采用中空注浆锚索对巷道迎头前方3~5m范围内顶板围岩进行加固。中空注浆锚索规格为φ22×7300mm,每排施工3根,锚索角度为水平向上45-75°,采用一根CK23/70锚固剂进行端锚,见下图4-1。使用双组份无机速凝注浆材料进行超前预注浆加固,浆液5-10min初凝,1h抗压强度达15MPa。

(2)待迎头顶板凝固后,采取小循环截割掘进,每循环掘进进尺不大于1.5m,排距不大于0.8m。截割后进行锚网支护,顶部采用树脂锚杆规格为Φ22×2400mm,间排距为800×800mm。

(3)迎头锚网支护完毕后,紧跟迎头进行架设单体棚进行加强支护,架棚距离迎头不大于2排,其中棚梁使用长5000mm的矿用12#工字钢,棚腿采用适合现场高度的单体液压支柱,采用200×200×1200mm方木、120×60×1200mm半圆木等木料配合接顶,采用木楔刹紧。

(4)架棚支护后,滞后施工中空注浆锚索,规格φ22×7300mm,方向与巷道岩面垂直,间排距1600*1600mm,采用MZM-70高强无机注浆锚固料进行注浆加固。支护图见下图4-2/4-3。

5.工程试验效果

1.工程效果

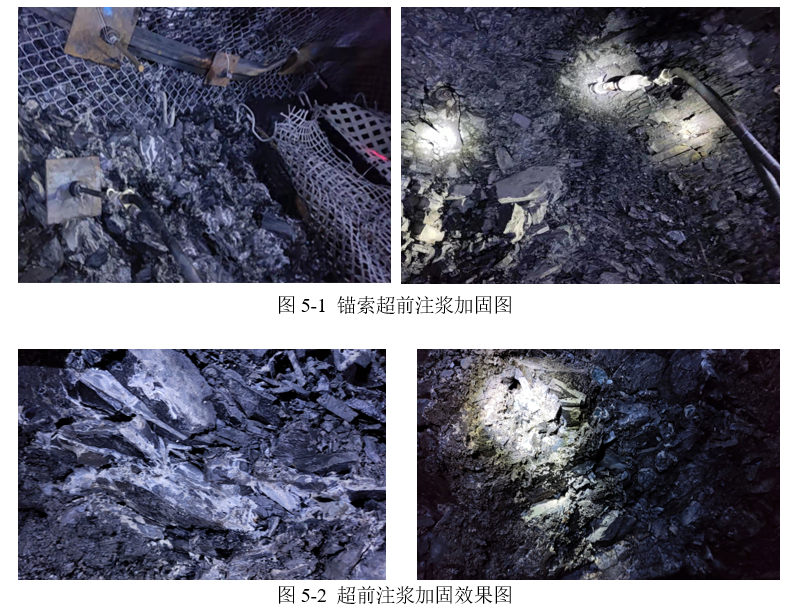

超前预注浆使用DZM-50双组份无机注浆加固料,水灰比1:2.5,使用2ZBQ-9/6型矿用气动双缸注浆泵,混合比1:1。效果图如下图5-1/5-2:

2.超前预注浆分析

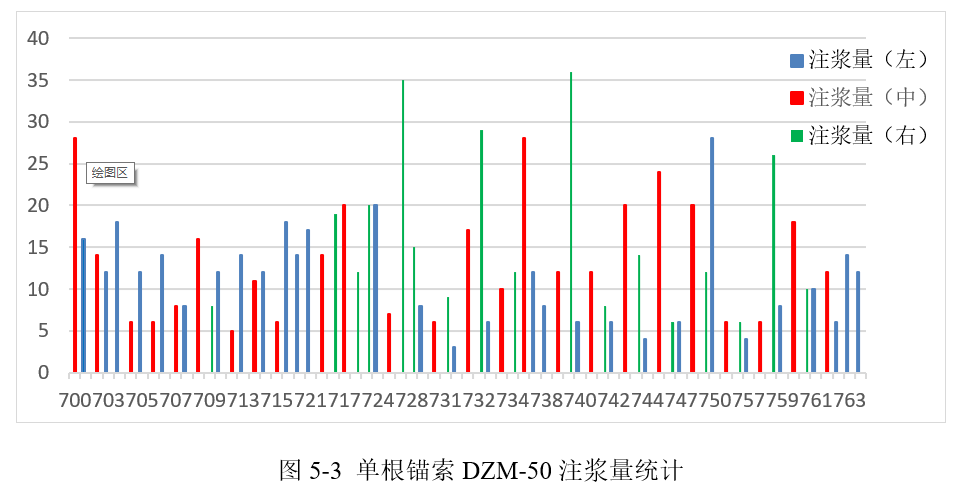

中空注浆锚索DZM-50双液无机注浆量(袋)统计图如下图5-3,由注浆量统计图分析:

(1)单根锚索注浆量多数处于10~15袋范围,少数锚索注浆量<5袋,极少数锚索注浆量>25袋;

(2)单根锚索注浆量变化较大,通常1颗注浆量较大,附近锚索注浆量较小;

(3)依据统计,左侧锚索29颗总注浆量329袋,每颗锚索平均注浆11.3袋;中间锚索25颗,平均每颗锚索注浆13.3袋;右侧锚索17颗,平均每颗锚索16.3袋;注浆锚索数量与单颗注浆量呈反比;

(4)合计施工63排,总注浆量937袋,平均每排14.87袋,合0.37t/排。

3.滞后注浆统计分析

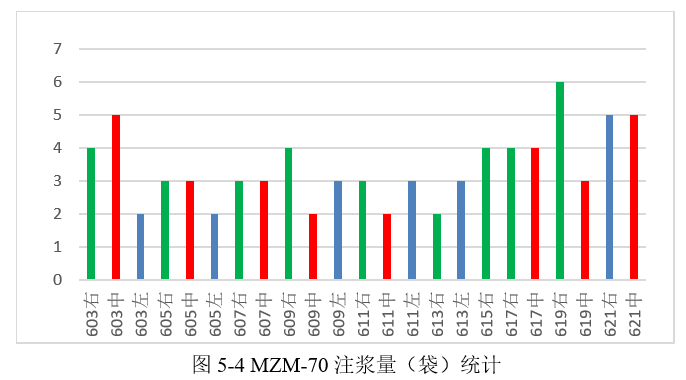

中空锚索滞后高强注浆MZM-70统计图表如下图5-4,由统计图分析:

(1) 滞后注浆锚索统计23颗,合计注浆量78袋,平均每颗锚索注浆3.39袋,合84.75Kg;

(2) 依据统计表,613排之前,锚索注浆量2~3袋;615排之后,锚索注浆量3~5袋;

(3) 滞后高强注浆的主要目的是锚杆索全锚,相对超前注浆量大大降低。

6.结论

(1)高预紧力斜拉中空注浆锚索锚注/全锚超前支护,提高了破碎顶板围岩的自稳性,杜绝了巷道受扰动“随掘随冒”,解决了破碎顶板围岩巷道的超前支护的难题。

(2)超前预注浆浆液固结时间短,不影响正常掘进,施工效率高;超前支护成本低,经济效益高;超前支护效果好,满足破碎顶板巷道围岩控制的要求。