高强锚注在丁集矿沿空掘巷中的应用

根据集团公司和生产部领导的安排,在我矿召开现场会,意在对我矿支护工作进行促进、鞭策和提高。现将我矿深井锚网索支护及窄煤柱中空注浆锚索的应用情况做简要介绍。

1. 问题的提出

丁集煤矿自2007年12月26日投产以来,煤巷锚网支护已经在1311(1)、1321(1)、1422(1)、1141(3)、1311(3)、1282(3)、1412(1)、1252(1)等8个工作面得到应用,但在工作面回采过程中,由于巷道顶板下沉、底鼓、两帮变形量大,时常出现压转载机,通风断面不够等突出问题,严重影响安全生产,需要重新刷帮、补打锚杆、锚索二次支护。特别是在1412(1)工作面双沿空窄煤柱巷道,在回采过程中,常年安排260人左右的巷修队伍在轨运顺集中施工,造成了大量的人力、物力浪费。

2. 锚网索支护在丁集煤矿的实践

1412(1)工作面沿空巷道支护表明,以往沿空巷道采用的支护强度虽然能保证掘进期间的人身安全,但无法满足工作面回采期间的生产需要,所以必须进一步提高巷道顶、帮的支护强度,减少巷道围岩位移、变形。为了做到一次支护最大化,我矿在1252(1)轨顺、1331(1)运顺进行了探索,并取得了明显的成效。

1、一次支护强度最大化。

1252(1)轨顺地质赋存条件与1412(1)双沿空孤岛工作面相同,在支护设计上提高锚杆支护系统的刚度,采用高预应力锚杆、锚索,加长锚固,形成具有一定强度、刚度的梁板结构。采用走向工字钢锚索梁,变5—5的锚索为5—6—5的锚索布置结构,使顶板支护连接为一个整体,达到预应力扩散的目的,减少了锚索数量。采用帮部先喷浆后注浆,通过注浆填充窄煤柱煤壁裂隙,有效地调动煤体及周边围岩自身的承载能力。现工作面已回采780m,巷道一次支护满足了安全生产的要求。

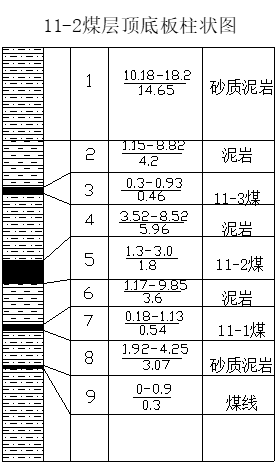

图1 11-2煤层柱状图

1331(1)运顺为窄煤柱沿空掘进工作面,顶板为典型的复合顶板,我矿采用了与1252(1)轨顺相同的支护方式,在帮部采用了中空注浆锚索加固,现已经掘进1200多米,效果显著。

2、锚杆、锚索预紧力最大化。

为了确保锚杆、锚索的预紧力最大化,我矿采用了综掘机涨拉一次预紧,再使用风动锚索涨拉仪二次加压的方法,使锚索的二次加压达到35MPa以上,经计算每根锚索能达到20T以上的主动支撑力。采用风动扳手或加力扳手预紧顶部、帮部锚杆,使锚杆的扭矩达到180N.m以上。

3、加强顶板监测监控。

(1)加强顶板岩性探测,为支护设计提供地质依据。

施工单位每班要指定专人利用锚索孔观测收集迎头顶板岩性状况,详细记录顶板岩性、厚度情况,报生产技术科和地测科;生产技术科分管科长、工程师每隔30m要到现场观测一次锚索施工段的岩性情况。地测科地质人员在巷道每隔50m探测一次顶板岩性结构,地质异常区加密探测,探测深度不小于10m,做好台账,并编制、填绘岩性柱状图,悬挂在现场探测点巷帮。生产技术科每天下午16:00召开掘进动态分析会,每天出一份煤巷日动态分析统计表,呈送给相关领导,给领导决策提供可靠的依据。根据每个掘进工作面的顶板岩性赋存情况,及时更改支护设计,采用5300mm、6300mm、7300mm等多种规格的锚索,应对顶板岩性变化情况,真正做到技术经济一体化。

(2)加强矿压观测管理。

①矿成立矿压观测小组,并专门抽调2人专职进行矿压监测。

②加强现场顶板监管,发现顶板离层值超限、破碎、断锚增多等情况,及时安排补打锚索、注浆加固或套平顶棚的方法及时进行处理。

(3)对顶板离层采用实时在线监测、报警的方式,提高了工作效率。现已经在1331(1)运顺、1131(3)轨道顺槽安装应用。

3. 窄煤柱沿空掘巷加固

为了控制窄煤柱侧帮变形,堵塞漏风通道,在窄煤柱侧帮部布置两路走向桁架钢带锚索,并喷注浆加固,上、下钢带分别距离巷道顶板1.1m、底板1.1m,钢带使用Φ21.8×4.3m锚索锚固,锚索眼距1.6m,上

下两排走向钢带交错布置,滞后迎头不超过50m施工。采用Φ20×1800mm注浆花管注浆封闭围岩裂隙。

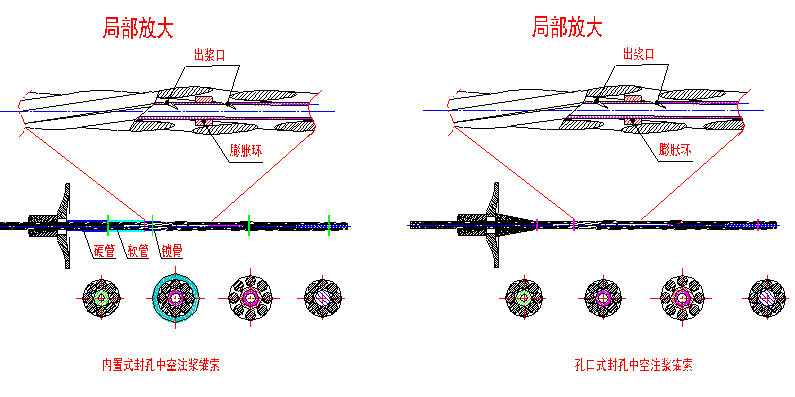

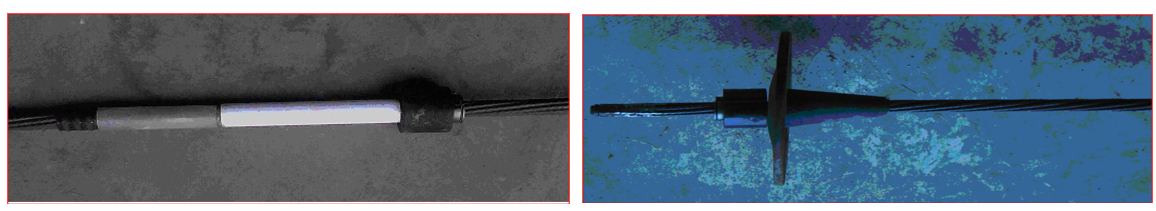

注浆锚索支护技术成熟后,我矿在1331(1)运顺沿空掘进工作面全国首家在煤巷推广应用了注浆锚索加固窄煤柱,在1242(1)运顺底抽巷推广应用注浆锚索加固巷道、封闭围岩裂隙。我矿在引进注浆锚索的同时,对封孔工艺进行了优化改进,摒弃了原设计在端

头采用倒楔式封孔方式,而是在距锚索端头800mm增加了铁环,做到在孔内封孔。通过应用注浆锚索有如下优点:

(1)注浆锚索能做到深锚、全锚,增强了加固效果,能达到加固煤柱、充填煤体裂隙,堵塞漏风通道,起到防火的目的。

(2)与注浆管注浆相比,注浆压力提高了2.5~4.0倍,注浆量提高了3倍,注浆深度提高了2.5倍。

(3)节约了材料成本及人力资源成本。

(4)能实现采掘文明生产、清洁生产。煤巷掘进期间,喷浆材料多,拌料、喷浆粉尘较大,加上各种净化喷雾及喷浆料的回弹,对巷道的污染比较严重。回采期间,要处理大量巷道掉落的附着金属网的浆皮。

图2 1331(1)工作面平面布置图

图3 锚注锚索型号和结构图

4. 技术经济效益分析

以1331(1)运顺为例。

1、井下监测监控数据。

支护 型式 | 测站序号 | 锚杆压力 (MPa) | 顶板锚索压力 (MPa) | 位移量 (mm) | 离层量 (mm) | |||||

小煤柱 | 顶板 | 采煤侧 | 小煤柱 | 顶板 | 采煤侧 | 深基点 | 浅基点 | |||

锚网+ 套棚 | 3# | 2 | 12 | 38 | 4 | 200 | 0 | 0 | ||

架棚+ 喷注 | 补3# | 300 | 240 | 400 | ||||||

补4# | 320 | 320 | 630 | |||||||

锚网+ 喷注 | 4# | 15 | 11 | 坏 | 6 | 320 | 130 | 1080 | 45 | 3 |

5# | 14 | 0 | 14 | 6 | 600 | 260 | 720 | 22 | 0 | |

6# | 3 | 3 | 20 | 20 | 680 | 0 | 520 | 3 | 0 | |

7# | 14 | 0 | 20 | 12 | 810 | 40 | 400 | 14 | 0 | |

8# | 12 | 3 | 13 | 坏 | 300 | 100 | 600 | 32 | 11 | |

9# | 11 | 3 | 20 | 20 | 430 | 330 | 370 | 22 | 0 | |

10# | 11 | 7 | 7 | 8 | 720 | 340 | 440 | 2 | 0 | |

11# | 21 | 17 | 21 | 18 | 630 | 240 | 520 | 16 | 0 | |

12# | 坏 | 10 | 9 | 16 | 500 | 0 | 350 | 41 | 0 | |

13# | 14 | 14 | 0 | 11 | 350 | 0 | 360 | 10 | 3 | |

14# | 5 | 20 | 14 | 13 | 390 | 90 | 250 | 5 | 20 | |

15# | 9 | 坏 | 6 | 坏 | 590 | 40 | 200 | 60 | 10 | |

锚网+ 注浆 锚索 | 16# | 14 | 14 | 18 | 23 | 540 | 0 | 460 | 0 | 0 |

17# | 3 | 10 | 18 | 坏 | 330 | 0 | 500 | 70 | 40 | |

18# | 14 | 4 | 24 | 19 | 240 | 0 | 180 | 75 | 0 | |

19# | 28 | 8 | 16 | 32 | 100 | 20 | 90 | 75 | 30 | |

2、支护效果分析

(1)锚网索加套29U平顶棚的支护型式:支架的支撑压力差,顶部还是依靠锚网支护提供支护强度,现场调查14架平顶棚,小煤柱侧棚腿有13棚扭曲甚至断裂。

(2)采用29U型钢棚喷注浆+二路小煤柱走向常规锚索梁,属于被动支护方式。虽然窄煤柱喷注浆及布置锚索梁能在一定程度上改善29U型钢被动支护状况,但顶梁有压弯现象,顶板下沉明显,不能控制帮部位移,同时采煤侧帮部位移量大。喷浆消耗材料量大。

(3)锚网喷注支护:顶板两路走向11#工字钢锚索梁,使锚索的预应力扩散,增大了护表构件的刚度和强度,提高了锚固范围内岩层的内摩擦角和内聚力,减少了顶板下沉量。小煤柱二路走向锚索梁,在一定范围内控制了帮部位移,喷浆消耗材料量大。

(4)锚网窄煤柱中空注浆锚索支护:能完全控制住顶板下沉。极大程度地控制住了小煤柱的位移。

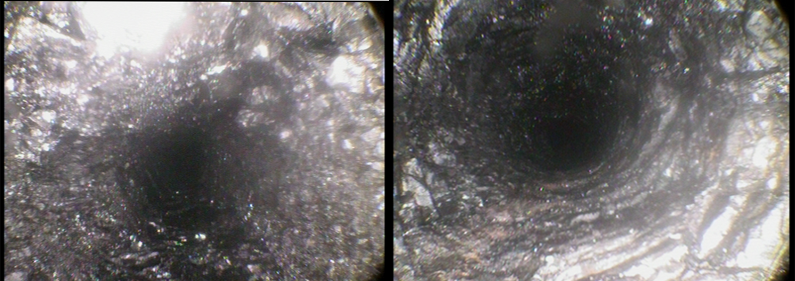

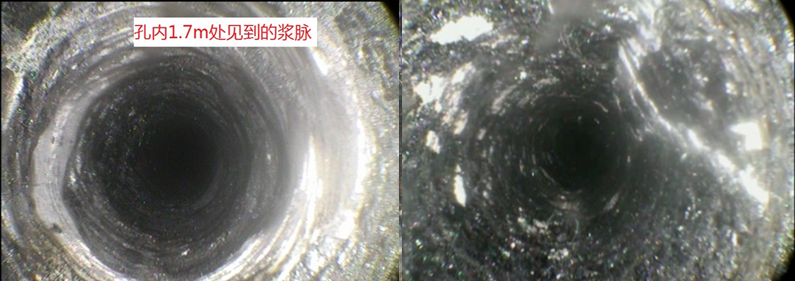

图4 锚注支护前围岩裂隙发育情况

图5 锚注支护后围岩裂隙内浆液填充情况

3、经济效益比较

1331(1)运顺与1412(1)轨顺对比

(支护材料的消耗 /m)

项目 | 1412(1)轨顺 | 1331(1)运顺 | 变 化 情 况 | ||

一次支护 | 二次支护 | 一次支护 | |||

1 | 顶板 | Φ22×2800mm锚杆8.75根; M5钢带1.25根; 2.0m,16#槽钢1.25根; ¢22×6300mm锚索4.375根。 | 另加4.5m工字钢走向锚索梁2根。 | Φ22×2800mm锚杆8.75根; M5钢带1.25根; 4.0m; Ω钢1.25根; Φ22×6300mm锚索4.375根。 4.5m工字钢走向锚索梁2根。 | 增加锚索2根 |

2 | 帮部 | 窄煤柱: ¢22×2500mm锚杆,6.25根; 3.2m长M5钢带1.25根; 2m长16#槽钢1.25根; Φ22×4300mm锚索2.5根。 | 没变化 | Ф22-2500㎜锚杆6.25根; 3.2m长M5钢带1.25根。 M5钢带2米 注浆锚索1.67根。

| 增加Φ22×4800mm注浆锚索1.67根;减少Φ22×4300mm普通锚索2.5根; 减少注浆管Φ20×1.8m,2根。 |

3 | 采煤侧: ¢22×2500mm锚杆,6.25根; 3.2m长M5钢带1.25根;

| 全部刷掉再重新支护 | 采煤侧:¢22×2500mm锚杆,6.25根; 3.2m长M5钢带1.25根;

| 没变化 | |

1412(1)轨顺二次巷修材料消耗费用统计表(1800m)

项 目 | 材料消耗(/m) | 单价(元/套) | 元/m | 小计 |

帮部锚杆 | 6.25根 | 60.43 | 377.7 | 679860 |

M5钢带 | 1.25根 | 134.7 | 168.375 | 303075 |

金属网 | 3m2 | 36.1 | 108.3 | 194940 |

人力资源消耗 | 10个月,130人,人均工资7000元/月 | 9100000 | ||

合计 | 1027.8万元 | |||

从上表对比分析得出,1412(1)工作面为双沿空窄煤柱,运顺、轨顺总长度3600m,二次共修巷支护材料和人工费用达2000万元以上,1331(1)运顺支护改进后每米可节约成本5500元。

5. 下一步的打算

1、在“支得住、支得快、支得省”上下功夫。

(1)创新支护理念,学习掌握支护新技术、新材料,应对丁集矿深井极其复杂的地质条件。

(2)采用先进的支护设备、工艺,提高锚杆、锚索的钻进速度。

(3)在1432⑴轨顺准备采用全锚索支护,即在巷道顶板取消锚杆支护,采用5—5普通锚索+中空注浆锚索联合布置方式,在普通锚索梁排距中间,根据顶板裂隙发育程度和注浆锚索的扩散半径,合理布置注浆锚索密度,实现全锚支护。

2、在岩巷、煤巷拨门口,在地质构造异常区,在沿空掘进巷道二帮(如1432⑴轨顺)采用一次支护到位及注浆锚索的方式进行加固。

3、在瓦斯治理岩巷工程中应用,采用注浆锚索对顶底板巷围岩裂隙的封闭加固,提高瓦斯抽采效果。

4、在矿井主要大巷、采区主要回风道等需要修护的巷道和永久硐室(水泵房、变电所)、皮带机驱动室等地点推广应用注浆锚索。

5、在相邻区段需要沿空掘进的煤体中,提前应用注浆锚索梁进行加固。