煤矿巷道底鼓治理

1 现场条件

平煤股份十矿戊组集中运输巷原设计断面为拱形直墙断面,布置在戊8煤层顶板距戊9可采煤层法向距离3~4m,长度约970m,原设计采用U36型钢拱形棚支护,部分地段采用锚网喷支护。由于巷道围岩差、应力高,在动压影响,巷道底鼓、帮顶离层、破碎,断面缩小较严重,巷道最窄处仅有3.5m,底鼓最多近1m,见图1,造成巷道部分钢棚变形,严重影响缆车和运输系统正常运转,每半年就需要进行巷道卧底工作,长期保留1支巷修队开展巷道维护工程。

从现场调研情况可以看出,现阶段戊组中区集中运输巷巷道稳定性主要受到以下几个方面影响。

(1)围岩岩性差、强度低、流变性强。

由于戊组中区集中运输巷处于泥岩、煤层、砂质泥中,部分地段穿戊8煤层,属于松软破碎性岩层,特别是底板围岩,围岩强度低、整体性差,胶结程度低,且表现出较强流变性,是巷道底臌主要因素。

(2)应力环境复杂多变,采动应力影响明显。

戊组中区集中运输巷布置在戊8煤层顶板距戊9可采煤层法向距离3-4米,由于戊组中区集中运输巷处在工作面采动和采空区顶板塌陷应力集中区,受到工作面采动和采空区顶板塌陷压力的反复作用,局部地段应力集中,不同阶段的动压作用和复杂应力环境的动荷施载,采动影响是造成巷道严重破坏的重要原因。

(3)支护体与围岩在刚度和强度上不耦合。

巷道底板通常出于敞开不支护状态,在经历多次修复、工程扰动后,巷道围岩破碎严重,松动圈很大,由于U型钢支护体与围岩之间刚度不匹配、强度不匹配、支护过程不匹配,造成扩巷返修后巷道围岩仍然碎胀变形,巷道始终不能稳定。因此,支护耦合性差也是造成巷道严重破坏的主要原因。

2 锚注支护技术技术

2.1 锚注支护技术机理

锚杆支护具有成本低、施工简便、有利于机械化操作、施工速度快,支护效果好的特点,在我国矿山支护领域具有广泛的应用。注浆能够在原位对岩土进行加固和改性,通过改善破碎围岩物理力学性质,提高岩体围岩强度,发挥围岩自身承载力等方式,充分挖掘岩土体的潜力,有效控制围岩变形,进而显著改善巷道支护效果,

锚注一体化支护技术就是将锚杆支护技术与注浆加固技术优势合为一体,采用树脂锚固剂进行端部锚固,为锚杆、锚索提供预紧力,满足初次支护强度要求,在锚杆支护基础上,利用锚杆、锚索自身中空结构通过注浆对围岩进行增强改性,提高围岩-支护体系统承载强度和支护安全可靠性的支护形式。锚注一体化支护技术更符合高应力软弱围岩控制技术要求,也较为完善地解决了一些棘手的岩土工程稳定与安全问题,是一种极具潜力的巷道围岩控制技术。

2.2 锚注支护技术优势

1、及时承载,阻止围岩形变,满足巷道初期稳定要求

锚注支护所采用的支护材料,包括中空注浆锚杆、中空注浆锚索强度性能均不低于常规支护材料,其外部结构、施工工艺也与现有支护材料相同,无需购置额外设备。在巷道掘出后即采用锚注一体化支护技术,可对围岩立即施加支护阻力,并及时承受围岩形变载荷作用,保证巷道稳定,满足巷道支护强度要求。

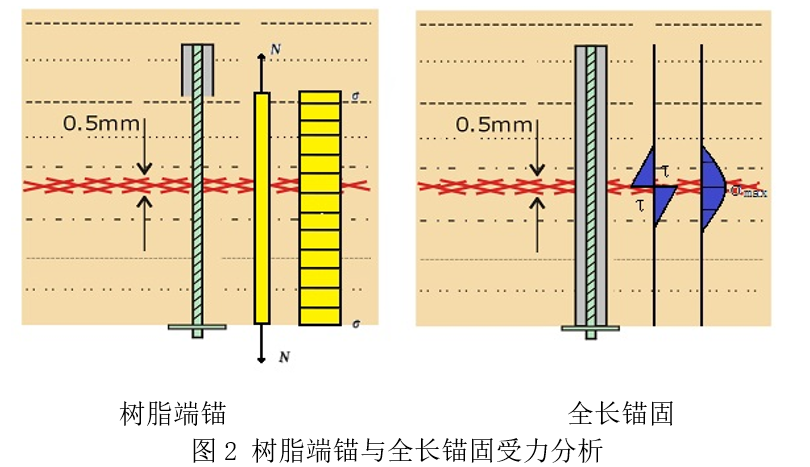

2、实现了锚杆、锚索全长锚固

锚注支护后锚杆、锚索由端部锚固变为全长锚固,消除了锚杆、锚索自由段,使得整个围岩-支护系统相比端锚支护更具有技术优势。

在全长锚固范围内,不同部位岩层的离层和变形致使应力和应变沿杆(索)体长度上分布是极不均匀的,在岩层离层和变形大的部位对应的杆(索)体小范围区域的受力将会很大,即杆(索)体受力对围岩变形和破坏敏感度很高,能及时控制围岩围岩变形,围岩-支护系统刚度高。

全长锚固消除了锚杆(索)自由段滞后、被动受力状态,减轻了外露段锚杆(索)应力集中程度,提高了锚杆(索)整体承载状态,与围岩变形相耦合。

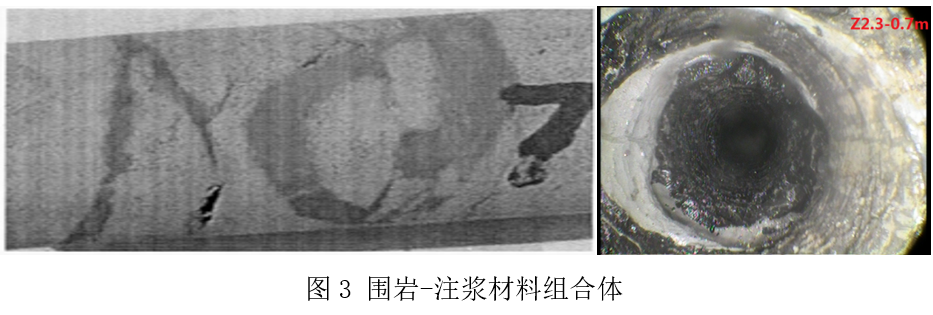

3、实现了围岩的增强改性

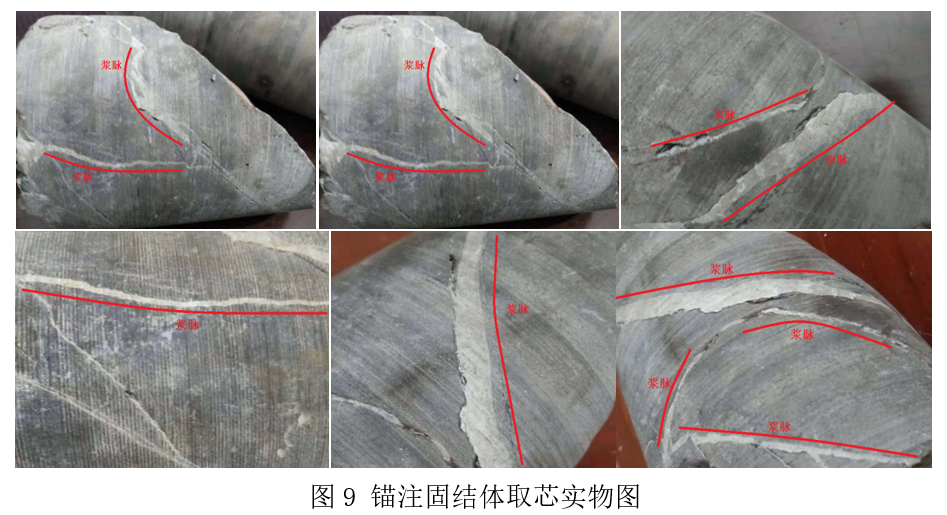

对于松散破碎围岩,完整性遭到严重破坏,成为具有一定残余强度的连续多裂隙岩体,通过注浆作用,破碎围岩转变为围岩-注浆材料组合体,围岩的完整体得以修复,重新成为具有较好的弹-塑性结构和较高粘结强度的固体,见图6。

4、改变了岩体变形特征,提高了巷道塑性承载能力

深部高应力软岩巷道开挖后,围岩由原地应力场状态下的三向稳定应力状态转化为单向、两向或低侧向应力的三向应力状态,瞬间释放的弹性能,使得围岩浅层岩体因径向卸载而破坏,注浆加固后,巷道围岩松动圈范围降低,原破碎岩块恢复原岩状态,使得锚注加固拱结构内岩体的变形重新呈典型的理想弹塑性特点,峰后不出现应力软化,在产生较大轴向和侧向应变的情况下,轴向应力能维持在较高的应力状态,呈现应力强化特征。

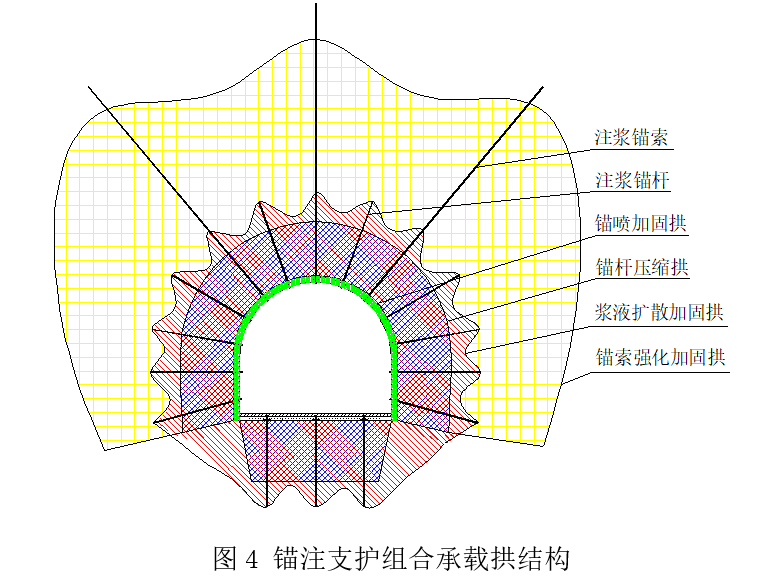

2.3 锚注支护结构特征

由围岩和支护材料组成的锚注支护结构主要由以下几部分组成:

1、锚网喷加固拱。主要为巷道掘出断面以内由锚网、砂浆喷层以及外露的托盘、杆体等组成的锚喷层,其自身具有一定强度和柔性。

2、锚杆压缩拱。主要为锚杆锚固范围内的围岩体,可为锚固范围内破裂岩体提高可靠的径向约束,显示出应力强化特征,提高破碎岩体的残余强度。

3、浆液扩散加固拱。可有效提高破碎围岩的整体性和力学性能,从而提高支护结构的整体性和承载能力,使围岩的塑性区变形得到有效控制。

4、锚索强化加固拱。实现深孔注浆,消除深部围岩裂隙带和岩体结构弱面,与锚杆注浆形成空间互补,保证支护效果。

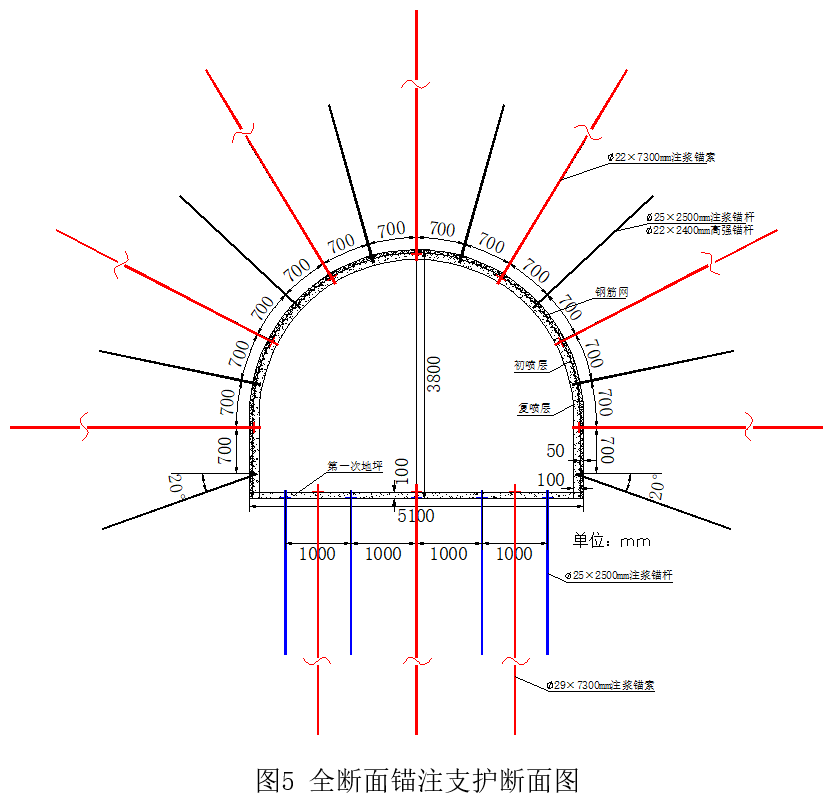

3 锚注支护技术方案

锚注支护技术案采用锚注全断面支护模式,具体为集中运输巷扩修至合格断面后,采用左旋高强树脂锚杆和高强注浆锚杆初期支护,交替布置,并采取初次喷浆措施封闭围岩,防止风化破碎发展;再采用中空注浆锚索强化支护,并实施二次喷浆和注浆加固,最后采用高强注浆锚杆和注浆锚索支护底板,并实施注浆加固,注浆材料采用标号不低于P.O42.5R级硅酸盐水泥按8%的比例添加ACZ-I水泥添加剂作为注浆材料,中空注浆锚杆注浆压力在3~5MPa,中空注浆锚索注浆压力不低于7MPa,见图5。

支护工艺流程为:巷道扩至合格断面→安装顶帮高强树脂锚杆(高强注浆锚杆)→第一次喷射混凝土→安装顶帮中空注浆锚索→第二次喷射混凝土→顶帮中空锚杆注浆→顶帮中空注浆锚索注浆→安装底板中空注浆锚杆→铺设第一次地坪→底板中空注浆锚杆注浆→安装底板中空注浆锚索→铺设第二次地坪→底板中空注浆锚索注浆。

3、底板现场施工

现场由于底板经过多次清底翻修,其破碎程度和深度均较大,且底板围岩干燥无水,在现场施工锚索钻孔过程中,孔内排粉难度较大,经多次试验结果观测钻孔内粒径大于5mm的岩粉难以有效排出,影响气流冲击力,造成卡钻和塌孔现象,造成底板锚索钻孔施工速度慢、效率低。

因此有必要在底板围岩特别破碎巷道区段,在锚索钻孔施工前采用中空注浆锚杆进行浅部注浆加固,固化浅部破碎围岩矸石体,再开展注浆锚索施工工序。在锚索钻孔施工完成后,直接将注浆锚索送入孔底,采用水泥浆液进行端锚,然后进行注浆加固,见图7。

4 底鼓巷道锚注支护效果

4.1 围岩表面位移观测

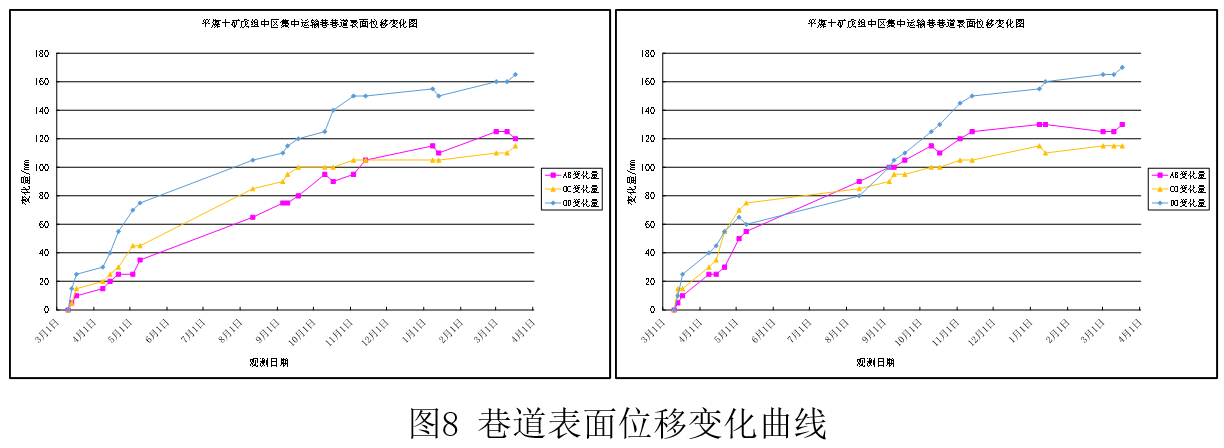

根据平煤十矿戊组中区集中运输巷工业性试验进展和施工需要,在锚注支护巷道中布置2个巷道表面位移观测站,观测结果见图8。

巷道各监测位置变形量均随时间不断增加并趋于稳定,稳定期在8个月左右,呈现顶板下沉量<两帮移近量<底鼓量,巷道顶帮位置变形差距小,底板稳定性高的特点。可见,锚注支护强化了巷道全断面围岩与支护体整体性,增强了对围岩应力承载性能,取得了良好的支护效果。

特别是巷道底板,通过采用底板中空注浆锚杆和锚索注浆加固,有效抑制底板持续大变形,底鼓量在监测期间趋于稳定,锚注一体化支护1年后,底鼓量在165mm左右,没有进行卧底修复,保证了巷道正常使用。

4.2 锚注固结体强度特征

注浆锚杆、锚索和注浆材料形成的固结体强度特征是评价锚注支护技术效果的关键指标,根据巷道岩芯取样结果,见图9,锚注支护后还是围岩条件得到了改善,注浆料浆液完全充填裂隙,并将节理面压密,原破碎围岩完整性和强度性能得以恢复,基本达到本项目试验目标和预期结果。

4.3 现场效果

集中运输巷围岩强度低、埋深大,地压高,支护难度很大,对于此类高应力软岩巷道的支护采用传统的锚网索支护方式难以保证巷道的正常使用。采用锚注一体化支护技术加固,能明显改善巷道应力环境,提高巷道稳定性,为埋深大、应力高、支护难度大的巷道支护问题提供新的支护方式。施工效果见图10。